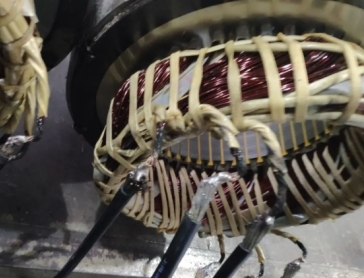

လောလောဆယ်၊သုံးအဆင့် induction ac မော်တာခဲကြိုးများသည် မော်တာထုတ်ကုန်၏ လျှပ်စစ်ဖွဲ့စည်းမှုပုံစံ၏ အရေးကြီးသောဒြပ်စင်ကို ကိုယ်စားပြုပြီး လျှပ်စစ်လျှပ်ကာနှင့် လျှပ်ကူးပစ္စည်းဆိုင်ရာ ပြဿနာများကို လွှမ်းခြုံထားသည်။ သီအိုရီအရ၊ လက်ရှိသိပ်သည်းဆရွေးချယ်မှုနှင့် တပ်ဆင်မှုသည် သက်ဆိုင်ရာစံချိန်စံညွှန်းများနှင့်အညီ ဖြစ်ပါက ခဲဝါယာကြိုးအပိုင်းသည် အပူနှင့်ပတ်သက်သည့် ပြဿနာတစ်စုံတစ်ရာကို ပြသမည်မဟုတ်ပါ။ သို့သော်လည်း လက်တွေ့တွင်၊ ဤပြဿနာမျိုး၏ သာဓကများ ဖြစ်ပေါ်လာပြီး အရင်းခံအကြောင်းတရားများကို လေးနက်စွာ နားလည်သဘောပေါက်စေရန်အတွက်၊ ရှုံးနိမ့်မှု၏ သီးခြားလက္ခဏာများကို ဆန်းစစ်ရန် လိုအပ်ပါသည်။

(က)။ ခဲဝါယာများ အားလုံးသည် အပူနှင့်ဆိုင်သော ပြဿနာများ၏ လက္ခဏာများ ပြသသည်။ ဤပြဿနာကို ဖြေရှင်းရာတွင်၊ ကျွန်ုပ်တို့၏ အာရုံစိုက်မှုသည် ခဲဝါယာကြိုးစပယ်ယာ၏ အချင်းနှင့် လိုက်လျောညီထွေမှုရှိသော အရာများဖြစ်သည်။ ဤပြဿနာပေါ်ပေါက်သောအခါတွင်၊ ၎င်းသည် တစ်ဦးချင်း တပ်ဆင်မှုဆိုင်ရာ အမှားအယွင်းများမဟုတ်သော်လည်း ယူနစ်များစွာကို ထိခိုက်စေသည့် ပိုမိုစနစ်ကျသော ပြဿနာတစ်ခုဖြစ်သည်။ ဤပြဿနာအမျိုးအစားသည် မော်တာထုတ်လုပ်မှု လုပ်ငန်းစဉ်၏ အရည်အသွေးကြောင့်ဟု ယူဆနိုင်ပါသည်။

(ခ)။ တစ်ဦးချင်းစီခဲဝါယာကြိုးအပူပြဿနာများ။ ဤပြဿနာသည် စက်လည်ပတ်စဉ်အတွင်း အစီရင်ခံတင်ပြထားသော အတော်လေးအဖြစ်များသော ချို့ယွင်းချက်တစ်ခုဖြစ်သည်။induction motor. အမှုအခင်းအများစုတွင်၊ ဤအမှားသည် terminal board ablation ၏ပြဿနာနှင့်အတူပါ ၀ င်သည်။ အမှန်တကယ် ချို့ယွင်းမှုဖြစ်ရပ်များကို ခွဲခြမ်းစိတ်ဖြာခြင်းဖြင့် ဤပြဿနာသည် ခဲဝါယာကြိုး၏ စက်တွင်းချိတ်ဆက်မှု ညံ့ဖျင်းခြင်းကြောင့် ဖြစ်ပေါ်လာကြောင်း ဖော်ထုတ်ပါသည်။ မော်တာအကွေ့အကောက် ပင်မလိုင်းနှင့် ခဲဝါယာကြိုးကြား ချိတ်ဆက်မှု အနေအထားတွင် ဖြစ်ပေါ်နိုင်ပြီး၊ မော်တာ ခဲဝါယာကြိုးနှင့် တာမီနယ်ကို ပြုပြင်ခြင်း သို့မဟုတ် တာမီနယ်နှင့် တာမီနယ်ဘုတ်ကြား ချိတ်ဆက်မှု ချိတ်ဆက်မှုတွင် ပိုမိုတွေ့ရှိရသည်။

(ဂ)။ သတိပြုမိသော အပူဖြစ်စဉ်ကို ဗို့အားနည်းသော လုပ်ဆောင်ချက်ကြောင့်ဟု ယူဆနိုင်ပါသည်။ ဤပြဿနာသည် အကွေ့အကောက်အပူပေးသည့်ဖြစ်စဉ်နှင့် ဆင်တူသည်။ မော်တာအား အချိန်ကြာမြင့်စွာ ဗို့အားနိမ့်ဖြင့် လည်ပတ်သောအခါ၊ လျှပ်စီးကြောင်း သိသိသာသာ တိုးလာမည်ဖြစ်သည်။ ထို့ကြောင့် ခဲကြိုးသည် များပြားလှသော လျှပ်စီးကြောင်းကို ခံနိုင်ရည်ရှိရပါမည်။ အထူးသဖြင့်၊ ခဲဝါယာကြိုး၏ အချင်းသည် လုံလောက်စွာ မကြီးမားသောအခါ၊ မြင့်မားသော လျှပ်စီးကြောင်းသိပ်သည်းဆသည် ခဲဝါယာကို အပူဖြစ်စေသည်။

(ဃ) ဒဏ်ရာ ရဟတ်များတွင် အပူပေးသော ဝိုင်ယာများကိစ္စ၊ ဤပြဿနာသည် အနာရဟတ်မော်တာများအတွက် ထူးခြားသည်။ အပူဖြစ်စဉ်၏အရင်းခံအကြောင်းရင်းမှာ ခဲဝါယာကြိုးကို ဂဟေဆော်ခြင်း၊ စုဆောင်းသူလက်စွပ်ချိတ်ဆက်မှု၊ စုဆောင်းသူလက်စွပ်နှင့် ကာဗွန်ဘရက်ရှ်နှင့် ကာဗွန်ဘရက်ရှ်ကိုယ်နှိုက်၏ ပစ္စည်းတို့အပါအဝင် အမျိုးမျိုးသော အကြောင်းတရားများကြောင့် ဖြစ်နိုင်သည်။ ထို့အပြင် ၎င်းသည် ပိုမိုရှုပ်ထွေးသော ပြဿနာတစ်ရပ်ဖြစ်သည်။ ဤမော်တာအမျိုးအစားအတွက်၊ စုဆောင်းသူလက်စွပ်၏ လေဝင်လေထွက်နှင့် အပူကို စွန့်ထုတ်ခြင်းသည် အလွန်အရေးကြီးပါသည်။ မျက်နှာပြင်သုံးခု၏ အပူချိန်သုံးဆင့်မော်တာစုဆောင်းသူလက်စွပ်သည် သိသိသာသာကွဲပြားသည်၊ ၎င်းသည် ရဟတ်ခဲ၏အပူချိန်ကိုလည်း သက်ရောက်မှုရှိသည်။ သို့သော်လည်း မော်တာတစ်ခုမှ တစ်ခုသို့ သြဇာလွှမ်းမိုးမှု အတိုင်းအတာ ကွဲပြားသည်။

(င) ဂိတ်၏ပစ္စည်းနှင့် သန့်ရှင်းရေးကိုလည်း ထည့်သွင်းစဉ်းစားရမည်။ ခဲကြိုးများနှင့် terminal board များကို လုံခြုံအောင်ပြုလုပ်ရာတွင် ၎င်းတို့၏ အခန်းကဏ္ဍအပြင်၊ မော်တာခဲ terminal များသည် ကောင်းမွန်သော လျှပ်စစ်စီးကူးမှုကို ပြသရမည်ဖြစ်သည်။ terminal material သည် အရည်အသွေးညံ့ပါက၊ တပ်ဆင်ခြင်းလုပ်ငန်းစဉ်အတွင်း ကွဲအက်နိုင်သည့်အလားအလာအပြင်၊ ပိုမိုသိသာထင်ရှားသောပြဿနာမှာ ချိတ်ဆက်မှုအပိုင်း၏ ထိတွေ့မှု ခံနိုင်ရည်တိုးလာကာ ခဲဝါယာကြိုးအတွင်း အပူချိန်များ မြင့်မားလာခြင်းဖြစ်သည်။ ထို့အပြင်၊ တာမီနယ်တွင်ကျန်ရှိသောဆေးများသည် ဆေးတွင်အကွေ့အကောက်များနှင့်အတူ ခဲဝါယာကိုနှစ်ပြီးဖြစ်နိုင်သောကြောင့်၊ ဒေသဆိုင်ရာခံနိုင်ရည်အား အလွန်ကြီးမားစေသည့်အတွက်ကြောင့် ခဲဝိုင်ယာတွင် အပူပြဿနာဖြစ်စေနိုင်သည်။

(စ)။ Terminal Block ၏ဖွဲ့စည်းပုံသည် ယုတ္တိမရှိပေ။ terminal block ၏ဖွဲ့စည်းပုံသည် ကျိုးကြောင်းဆီလျော်မှုမရှိဟုယူဆပါက၊ မော်တာလည်ပတ်နေစဉ်အတွင်း ချိတ်ဆက်အစိတ်အပိုင်းများ ပြေလျော့သွားမည်ဖြစ်ပြီး၊ ခဲကြိုးများနှင့် အကွေ့အကောက်များ အပူလွန်ကဲခြင်းတို့ကို ဖြစ်စေနိုင်သည်။

အထက်ဖော်ပြပါ ခွဲခြမ်းစိတ်ဖြာမှုအရ၊ ခဲဝါယာကြိုးများအတွက် ခိုင်မာသောရွေးချယ်မှု၊ ပြုပြင်မှုနှင့် နောက်ဆက်တွဲထိန်းသိမ်းမှုလုပ်ငန်းစဉ်ကို အကောင်အထည်ဖော်ခြင်းဖြင့် မော်တာထုတ်ကုန်များ၏ လုပ်ငန်းလည်ပတ်မှုဆိုင်ရာ ယုံကြည်စိတ်ချရမှုကို သေချာစေရန် အရေးကြီးပါသည်။ ဤနည်းလမ်းသည် စက်တွင်းချို့ယွင်းမှုကြောင့် မော်တာတစ်ခုလုံး၏ ပျက်စီးဆုံးရှုံးမှုကို ကာကွယ်ရန် မရှိမဖြစ်လိုအပ်ပါသည်။

တင်ချိန်- အောက်တိုဘာ ၃၀-၂၀၂၄